El moldeo por inyección es un proceso de fabricación ampliamente utilizado que permite la producción en masa de piezas de plástico complejas con precisión y eficiencia. Desde artículos familiares diarios hasta componentes automotrices y dispositivos médicos,moldura de inyecciónJuega un papel fundamental en la creación de productos duraderos y rentables. Pero, ¿cómo funciona este proceso y por qué es tan popular en la fabricación?

El moldeo por inyección es una técnica de fabricación en la que se inyecta material de plástico fundido en una cavidad de moho, donde se enfría y solidifica tomar la forma del molde. Este proceso es altamente eficiente para producir grandes cantidades de piezas idénticas con tolerancias estrictas y detalles intrincados. Se puede utilizar para una amplia variedad de materiales plásticos, lo que lo hace versátil para numerosas industrias.

1. Agua

El primer paso del proceso de moldeo por inyección es sujetar. El molde, que consta de dos mitades (un núcleo y una cavidad), se mantiene unido de forma segura por una unidad de sujeción. Esto asegura que ningún material se filtre durante el proceso de inyección. La unidad de sujeción también ayuda a mantener el moho en su lugar bajo la intensa presión aplicada durante las siguientes etapas.

2. Inyección

Una vez que el molde se cierre, los gránulos de plástico (típicamente en forma de gránulos) se alimentan a una tolva y luego se calientan en el barril de la máquina de inyección. A medida que el plástico se calienta, se derrite en un estado fundido. Un tornillo o émbolo empuja el plástico fundido a través de una boquilla y hacia la cavidad del moho a alta presión. Este proceso de inyección debe ser preciso para garantizar que el molde se llene de manera uniforme, sin vacíos ni defectos.

3. Enfriamiento

Una vez que la cavidad del moho está llena de plástico fundido, el material comienza a enfriarse y solidificarse. El tiempo de enfriamiento depende del tipo de plástico utilizado y el grosor de la parte. A medida que el plástico se enfría, se encoge ligeramente, por lo que los moldes generalmente se diseñan con subsidios de contracción. El proceso de enfriamiento asegura que la parte tome la forma y las dimensiones exactas del molde.

4. Eyección

Después de que se completa el proceso de enfriamiento y el plástico se ha solidificado completamente, el molde se abre y la pieza se expulsa con un pasador o placa de eyector. El sistema de eyectores empuja suavemente la pieza de la cavidad del molde sin dañarla. Una vez expulsada, la pieza puede someterse a operaciones secundarias como recorte o controles de calidad adicionales.

5. Repita

El proceso de moldeo por inyección es altamente cíclico. Después de expulsar la pieza, el molde se cierra nuevamente y el ciclo se repite. Esta naturaleza repetitiva hace que el moldeo por inyección sea ideal para carreras de producción de alto volumen.

Se puede usar una amplia gama de materiales termoplásticos y termoestables en el moldeo de inyección. La elección del material depende de las propiedades deseadas del producto final, incluida la resistencia, la flexibilidad, la resistencia al calor y la resistencia química.

Algunos materiales comunes incluyen:

- Polipropileno (PP): utilizado para envases, piezas automotrices y artículos para el hogar debido a su flexibilidad y durabilidad.

- Acrylonitrilo Butadieneno Estireno (ABS): popular para hacer juguetes, piezas automotrices y electrónica debido a su resistencia y resistencia al impacto.

- Polietileno (PE): a menudo se usa para contenedores, botellas y bolsas de plástico debido a su bajo costo y resistencia química.

- Poliestireno (PS): comúnmente utilizado en envases, cubiertos desechables y equipos de laboratorio porque es liviano y fácil de moldear.

- Nylon (PA): conocido por su alta resistencia y resistencia al calor, lo que lo hace adecuado para piezas automotrices e industriales.

El moldeo por inyección ofrece varias ventajas, lo que lo convierte en uno de los métodos de fabricación más populares para componentes de plástico.

1. Alta eficiencia

Una vez que se completa la configuración inicial, el proceso de moldeo por inyección puede producir grandes volúmenes de piezas de manera rápida y consistente. Esta eficiencia lo hace ideal para la producción en masa, donde se necesitan grandes cantidades de piezas idénticas.

2. Precisión y consistencia

El moldeo por inyección permite una alta precisión en la producción de piezas complejas con detalles intrincados. El proceso garantiza tolerancias estrictas, lo que lo hace adecuado para industrias que requieren precisión, como electrónica, dispositivos médicos y fabricación de automóviles.

3. Bajos desechos

El moldeo por inyección produce desechos mínimos en comparación con otros procesos de fabricación. El exceso de material del proceso de moldeo a menudo se puede reciclar y reutilizar, lo que lo convierte en una opción ecológica.

4. Versatilidad en el diseño

El moldeo por inyección puede acomodar geometrías complejas, lo que permite a los fabricantes crear piezas intrincadas que serían desafiantes o imposibles de lograr con otras técnicas de fabricación. Además, el proceso admite el uso de múltiples materiales o colores, ofreciendo flexibilidad en el diseño del producto.

5. Bajos costos laborales

Dado que el proceso de moldeo por inyección está altamente automatizado, requiere menos parto manual. Esto ayuda a reducir los costos generales de producción, por lo que es un método rentable para la fabricación a gran escala.

Si bien el moldeo por inyección ofrece numerosos beneficios, hay algunos desafíos a considerar:

1. Altos costos iniciales

El costo de diseñar y producir moldes de inyección puede ser costoso, particularmente para piezas complejas. Esto hace que el moldeo por inyección sea más rentable para la producción de alto volumen, donde la inversión inicial se puede distribuir en una gran cantidad de piezas.

2. Limitaciones de diseño

Aunque el moldeo por inyección es versátil, ciertos diseños de piezas pueden ser difíciles de producir debido a las limitaciones del proceso de moldeo. Por ejemplo, formas extremadamente delgadas o complejas pueden requerir técnicas más avanzadas o múltiples etapas de moho.

3. Limitaciones de material

Mientras que se puede usar una variedad de materiales en el moldeo de inyección, ciertos plásticos o compuestos termoestables pueden no ser adecuados para el proceso. Además, cada material tiene su propia tasa de contracción específica, que debe considerarse en el diseño de moho.

El moldeo por inyección se utiliza en numerosas industrias para producir una amplia gama de productos, que incluyen:

- Componentes automotrices: paneles, parachoques y paneles de ajuste interior.

- Dispositivos médicos: jeringas, viales e instrumentos quirúrgicos.

- Bienes de consumo: juguetes, recipientes de plástico y utensilios de cocina.

- Electrónica: carcasas para teléfonos, computadoras y otros dispositivos electrónicos.

- Embalaje: botellas, gorras y contenedores de comida.

El proceso de moldeo por inyección es un método de fabricación confiable y eficiente para producir piezas de plástico de alta calidad en grandes volúmenes. Su capacidad para producir componentes complejos, precisos y duraderos lo convierte en una herramienta invaluable en industrias como automotriz, electrónica, medicina y bienes de consumo. Si bien los costos iniciales de la producción de moho pueden ser altos, los beneficios a largo plazo de los bajos desechos, la alta eficiencia y la versatilidad de diseño hacen que el moldeo por inyección sea una inversión que valga la pena para la fabricación a gran escala.

Ya sea que sea un fabricante que busque simplificar la producción o un diseñador que busca crear piezas de plástico detalladas, el moldeo por inyección ofrece una solución versátil y rentable para satisfacer sus necesidades.

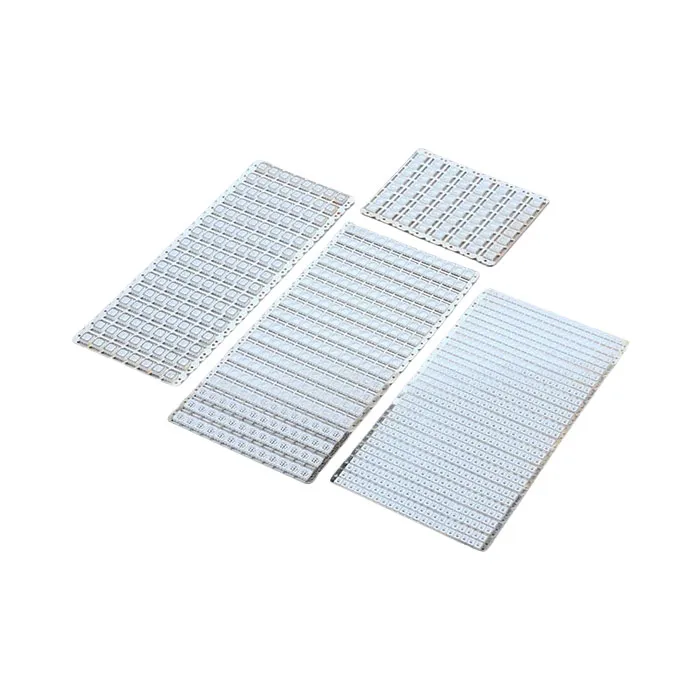

Dongguan Xuan Pin Mold Technology Co., Ltd., establecido en 2013, es un fabricante de moho de precisión con más de 10 años de historia. Nos especializamos en moldes de marco de plomo LED, moldes de embalaje IC o moldes de marco de plomo IC, moldes ópticos, moldes de conector y componentes de molde de alta precisión. Estamos orgullosos de nuestros moldes de múltiples cavidades de primer nivel, actualmente puede hasta 5760 cavidades. Obtenga más información sobre lo que ofrecemos visitando nuestro sitio web en https://www.xpmold.com. Para preguntas o apoyo, contáctenos a lily@xpmold.com.