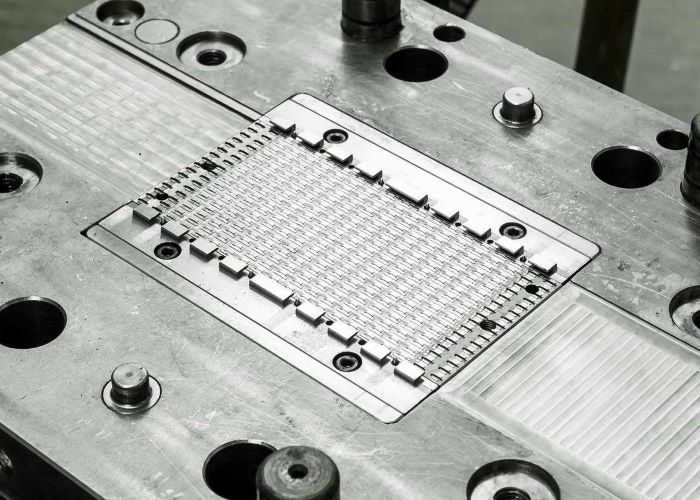

En elfabricación de moho de precisiónProceso, el control estricto de los parámetros del proceso en cada etapa es esencial para garantizar la precisión del moho. Tomando la producción de moldes de sello de aceite de caucho de dos partes como ejemplo, el flujo de proceso del núcleo incluye limpieza de moho, colocación de productos semi-terminados, cierre de moho para la vulcanización y la expulsión del producto. Los moldes se fabrican mediante procesamientocomponentes individualesAntes del ensamblaje, con la cavidad del moho hecha de acero CR12 y las placas de conexión con 45# acero. Más allá de la estricta adherencia al diseño de dibujos, se debe prestar atención especial a los siguientes cuatro puntos de control de precisión críticos:

Primero es la optimización del procesamiento del canal de flujo de pegamento. Los métodos tradicionales a menudo dieron como resultado que los canales estuvieran demasiado lejos de la cavidad o con dimensiones no controladas, causando dificultades de recorte. El canal triangular mejorado adopta un diseño de "cero a cero" donde la dimensión interna coincide exactamente con el diámetro exterior del producto. Los bordes afilados formados por los moldes superior e inferior cortan automáticamente el exceso de flash. Este avance simplifica el recorte en aproximadamente un 40% y aumenta la tasa de calificación de la apariencia del producto a 99.5%.

El segundo es el innovador ajuste con cónico entre la parte superiormolde y núcleo. El raspado tradicional de la mano se requería más del 80% de área de contacto, pero aún así no podría eliminar el flash. La nueva solución utiliza un ángulo cónico ligeramente más pequeño en la parte femenina combinada con el mecanizado de 5 ejes, manteniendo el espacio libre cero en la línea de separación. Las pruebas muestran que esto mejora la precisión de ajuste a 0.005 mm mientras elimina completamente el flash y reduce el tiempo de ensamblaje en un 60%.

El tercero es el proceso de presión de núcleo actualizado. Para la precisión dimensional del labio auxiliar, se emplea un ajuste de interferencia de expansión térmica, controlando errores de mecanizado dentro de ± 0.01 mm, suplementado por tornillos de precarga. Los resultados prácticos demuestran una reducción del 90% en el desplazamiento del núcleo con una estabilidad dimensional significativamente mejorada.

Finalmente, conexiones flotantes optimizadas entre cavidades. Al controlar con precisión el espacio libre de 0.5-1.0 mm entre las cavidades individuales y las placas de conexión, e implementar los mecanismos de guía de lubricación, se resuelven problemas tradicionales de inclinación y interferencia de moho. Después de 20,000 pruebas de cierre abierto, el desgaste se reduce en un 70% con 3x extensión de vida útil.

Molde XPLas innovaciones tecnológicas han transformado con éxito moldes de tres partes en configuraciones de dos partes mientras mantienen la precisión del producto. Esto logra